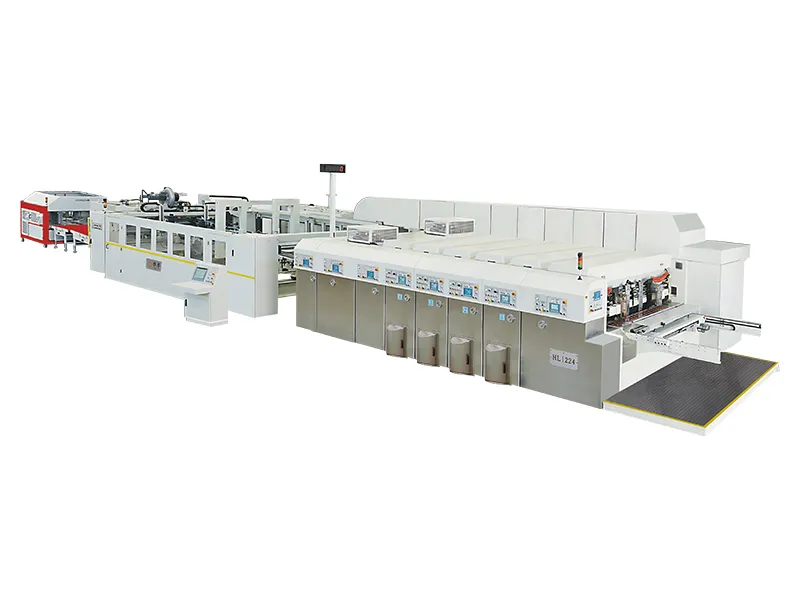

Maquinaria para cartón corrugado

Sistema de impresión y conversión de cartón corrugado

La línea de conversión integrada reúne en un solo sistema los módulos necesarios para imprimir, ranurar, troquelar y contar hojas de cartón corrugado, agilizando el proceso y optimizando la producción

Maquinaria para cartón corrugado

Sistema de impresión y conversión de cartón corrugado

La línea de conversión integrada reúne en un solo sistema los módulos necesarios para imprimir, ranurar, troquelar y contar hojas de cartón corrugado, agilizando el proceso y optimizando la producción

- Velocidad mecánica máxima: 300 piezas por minuto

- Área de impresión máxima: 1540mm x 2800mm

- Grosor máximo del cartón: 12mm

Nuestra línea integrada para la producción de cartón corrugado ha sido diseñada para sacar el máximo provecho de cada etapa del proceso. Este sistema unifica impresión, ranurado, troquelado, encolado y empaquetado automático, asegurando un flujo de trabajo rápido y continuo. Al incorporar alimentadores automáticos, sistemas de embalaje y brazos robóticos, se reduce la necesidad de intervención manual y se incrementa notablemente la velocidad de producción. La perfecta sincronización entre cada fase desde la impresión hasta el embalaje final garantiza calidad homogénea, una operación más eficiente y una respuesta ideal a las demandas y requerimientos de la industria actual.

| Modelo | 900×2000(2400) | 1200×2000(2400/2800) | 1400×2000(2400/2800/3000) | 1600×2800(3200/3600) |

| Velocidad máx, de la máquina (pzas/min) | 300 | 280 | 220 | 180 |

| Tamaño máx. de alimentación (mm) | 880×2000 | 1180×2000 | 1380×2000 | 1570×2800 |

| Tamaño mín. de alimentación (mm) | 300×650 | 350×750 | 420×750 | 450×850 |

| Área máx. de impresión (mm) | 800×2000 | 1150×2000 | 1350×2000 | 1540×2800 |

| Alimentación intermitente (mm) | 1100×2000 | 1500×2000 | 1700×2000 | 1900×2800 |

| Grosor de la placa de impresión (mm) | 7.2 | 7.2 | 7.2 | 7.2 |

| Espacio mín. de ranurado (cuchilla inversa) (mm) | 240×80×240×80 | 250×90×250×90 | 250×90×250×90 | 280×100×280×100 |

| Profundidad máx. de la ranura (mm) | 250 | 320 | 320 | 560 |

| Grosor máx. del cartón (mm) | 12 | 12 | 12 | 12 |

- La eliminación eficaz del polvo contribuye a mantener el área de trabajo más limpio, generando un mejor rendimiento operativo.

- Gracias a la tecnología de impresión por adsorción al vacío, se logran resultados de alta definición con gran precisión, elevando la calidad final del producto.

- Para adaptarse a diferentes requerimientos, el sistema puede incorporar secado por aire caliente, infrarrojos o luz UV y también cuenta con una rasqueta que mejora notablemente la nitidez de impresión.

- La cobertura total asegura una aplicación uniforme de tinta en toda la superficie, logrando impresiones flexográficas consistentes y de gran calidad.

- El control se realiza mediante un sistema PLC independiente con pantalla táctil, que facilita una operación sencilla e intuitiva.

- El sistema de troquelado con servomotor permite cortes precisos, garantizando exactitud en cada pieza.

- Tiene soporte de mantenimiento remoto, a fin de agilizar la solución de problemas y reducir los tiempos improductivos, optimizando así la eficiencia del equipo.

- El sistema de alimentación frontal está diseñado para optimizar el flujo de aire, lo que se traduce en una entrada de papel más estable, fluida y precisa.

- Para mantener la superficie del cartón limpia, se incorpora un mecanismo de limpieza ajustable con cepillos y ventiladores, que elimina eficazmente el polvo y los residuos según el formato del cartón utilizado.

- Los ajustes de separación entre el cartón y los rodillos, así como la alineación lateral, se gestionan electrónicamente para garantizar una colocación exacta y uniforme en todo momento.

- El motor principal cuenta con un sistema de seguridad que impide el arranque accidental si el alimentador no está correctamente bloqueado, protegiendo así al equipo y al operador.

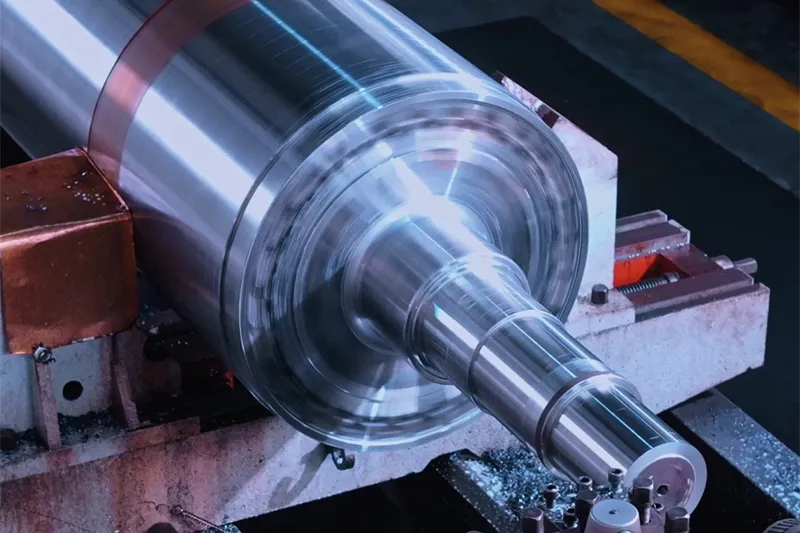

- El rodillo anilox incorpora un sistema de embrague neumático que se acopla automáticamente con la prensa cuando la unidad está en funcionamiento.

- Si la impresión se detiene, el rodillo también lo hace, evitando desgaste innecesario y permitiendo una limpieza independiente sin depender de la velocidad de la prensa.

- Gracias a un diferencial de velocidad fijo entre el anilox y la cuchilla rascadora, se logra una remoción eficaz del exceso de tinta para una impresión más limpia y controlada.

- La alineación lateral se ajusta digitalmente mediante control computarizado, con un margen de ±10 mm, lo que permite calibraciones finas y precisas.

- El sistema de limpieza automática está diseñado para recuperar al máximo la tinta durante el lavado.

- Una vez finalizado este proceso, el sistema se reinicia de forma automática, listo para el siguiente ciclo de impresión.

- Se puede incorporar un sistema de entintado con rasqueta (cuchilla dosificadora) como opción, ideal para asegurar una distribución uniforme y exacta de la tinta en trabajos de alta exigencia.

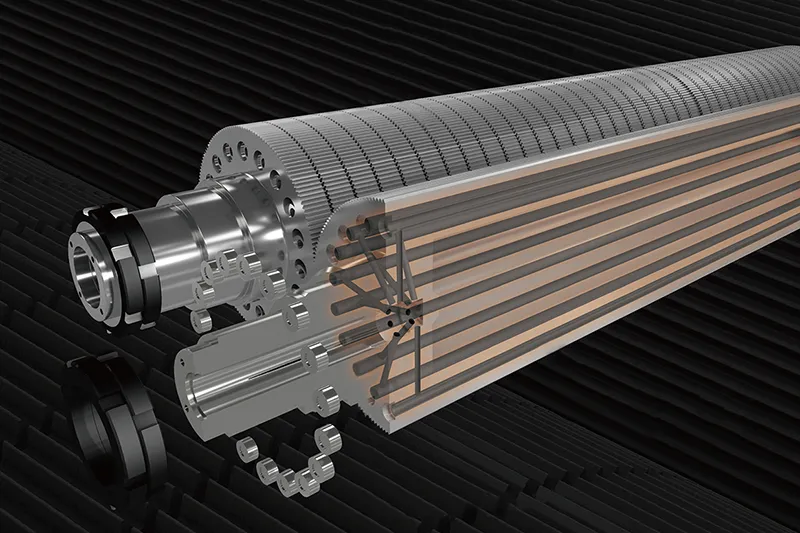

- El sistema de ranurado de doble cuchilla con eje único ofrece cortes rápidos y precisos. Su diseño con engranajes internos permite ajustar la altura de las cajas sin necesidad de lubricación externa, lo que reduce el riesgo de contaminación en el proceso.

- Los portacuchillas superior e inferior están sincronizados mediante un eje de transmisión, asegurando una alineación constante durante el funcionamiento y contribuye a prolongar la vida útil de las cuchillas.

- Tanto la fase de ranurado como la separación entre cajas se gestionan de forma digital, a fin de garantizar un acabado exacto y uniforme a lo largo de toda la tirada.

- Las ruedas de preimpresión, las de hendido y la posición de los portacuchillas pueden regularse electrónicamente con alta precisión, lo que aporta mayor control y versatilidad a la producción.

- El sistema de autobloqueo asegura que los ajustes entre los portacuchillas de ranurado se mantengan firmes durante la operación, ofreciendo estabilidad operativa.

- Esta misma tecnología también regula el espacio entre los rodillos de hendido y preimpresión, facilitando un proceso continuo, fluido y exacto.

- El rodillo de goma está equipado con un sistema de desplazamiento en espiral y una estructura lateral flotante de 50 mm, lo que permite transiciones suaves durante el corte reduciendo el desgaste por fricción.

- La alineación lateral se regula con un sistema electrónico de alta precisión, permite ajustes finos de hasta ±10 mm, garantizando cortes exactos con calidad constante.

- Los rodillos transportadores incorporan un mecanismo autoblocante que facilita su ajuste y asegura una operación estable y sin interrupciones.

- Además, la compensación del rodillo de goma se realiza mediante un motor independiente, capaz de ajustar automáticamente la velocidad con un margen de ±3 mm, manteniendo la sincronización perfecta durante todo el proceso.

- Para reforzar la calidad del corte, un sistema de nivelación integrado mantiene la superficie del yunque perfectamente plana, esto significa mayor precisión y resultados consistentes.

- El sistema apilador con contador está diseñado para gestionar con precisión y rapidez la cantidad de hojas apiladas, asegurando que cada lote cumpla con los parámetros definidos.

- Su empujador neumático se activa automáticamente una vez alcanzado el número configurado, las pilas de cartón corrugado se transfieren de forma rápida y continua para mantener el ritmo de producción sin interrupciones.